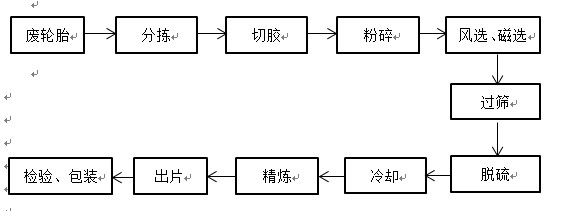

主要流程说明:

1、分拣:将废轮胎等进行分类,便于后续加工。

2、切胶:将废轮胎剪切成需要的尺寸,便于下道工序加工。

3、粉碎:利用粉碎机进行粉碎,得到需要的废橡胶颗粒。粉碎中产生的颗粒物经集气罩收集、除尘器除尘,并且经常清理除尘器,将收集的废橡胶颗粒再次回用。

4、风选、磁选:粉碎后的废橡胶颗粒由输送器送入旋风分离器和磁选装置将轮胎中的钢丝分离出来。废钢丝作为固体废物回收再利用,对环境没有影响。

5、过筛:经振动筛使合格的胶粉从筛网漏下,不合格的胶粉单独收集重新粉碎。过筛过程中还会有少量钢丝被分离出来。

6、脱硫:过筛合格的胶粉采用动态脱硫法进行脱硫。脱硫是生产再生胶的关键环节,在脱硫罐中将一定比例的胶粉、软化剂、活化剂、水混合,通过加热、加压、氧化等破坏其分子的网状结构,使其从弹性状态变成塑性状态,便于后期加工。脱硫过程中产生非甲烷总烃、恶臭,脱硫过程中产生的废气经高温燃烧装置充分燃烧后,再经过废气吸附装置净化后排放,脱硫过程中使用的冷却水在自然冷却后循坏使用。

7、冷却:脱硫后的胶粉需要马上进行冷却,防止着火碳化。冷却方式是由夹套中通冷却水的螺旋输送器输送到冷却场地,冷却水循坏使用。

8、精炼:经过脱硫后的胶料可塑性低、含有杂质和尚未完全脱硫的赢颗粒,精炼的目的就是利用剪切力使胶料分子进一步断裂、分离杂质和碾碎尚未完全脱硫的硬颗粒。精炼过程中胶料生热产生低浓度工艺废气,经集气罩收集处理后排放。

9、下片:从精炼机下来的胶片通过重量控制,由自动切割刀将胶片割开取下,即成为再生胶成品。

10、检验、包装:经检验合格的再生胶用塑料薄膜包好并码放整齐。